Interview

世界中の製造業をカーボンニュートラルに。

そんな未来を目指す

「CO2循環プラント」開発

CO2回収・再利用のトップランナーを目指す、デンソーの挑戦

Interview

CO2回収・再利用のトップランナーを目指す、デンソーの挑戦

モノづくりをすると、どうしてもCO2を排出してしまう。そんな“あたりまえ”を塗り替えるために、デンソーは「CO2をエネルギーに変換する」という発想にたどり着きました。CO2が敵ではなく、味方になる――そんな夢のようなシステムとは、一体どんなものでしょうか。

皆さんは「CO2(二酸化炭素)」にどんなイメージを持っていますか?

学校の授業などでは、誰もが「CO2は地球温暖化の原因になっている」と教わりますよね。日頃ニュースを見ていても、環境問題のトピックになると「CO2の排出量を減らそう」という言葉がたびたび出てきます。最近では、企業でのSDGs関連の取り組みが盛んになってきて、企業のCO2削減に向けた動きも活発になってきています。

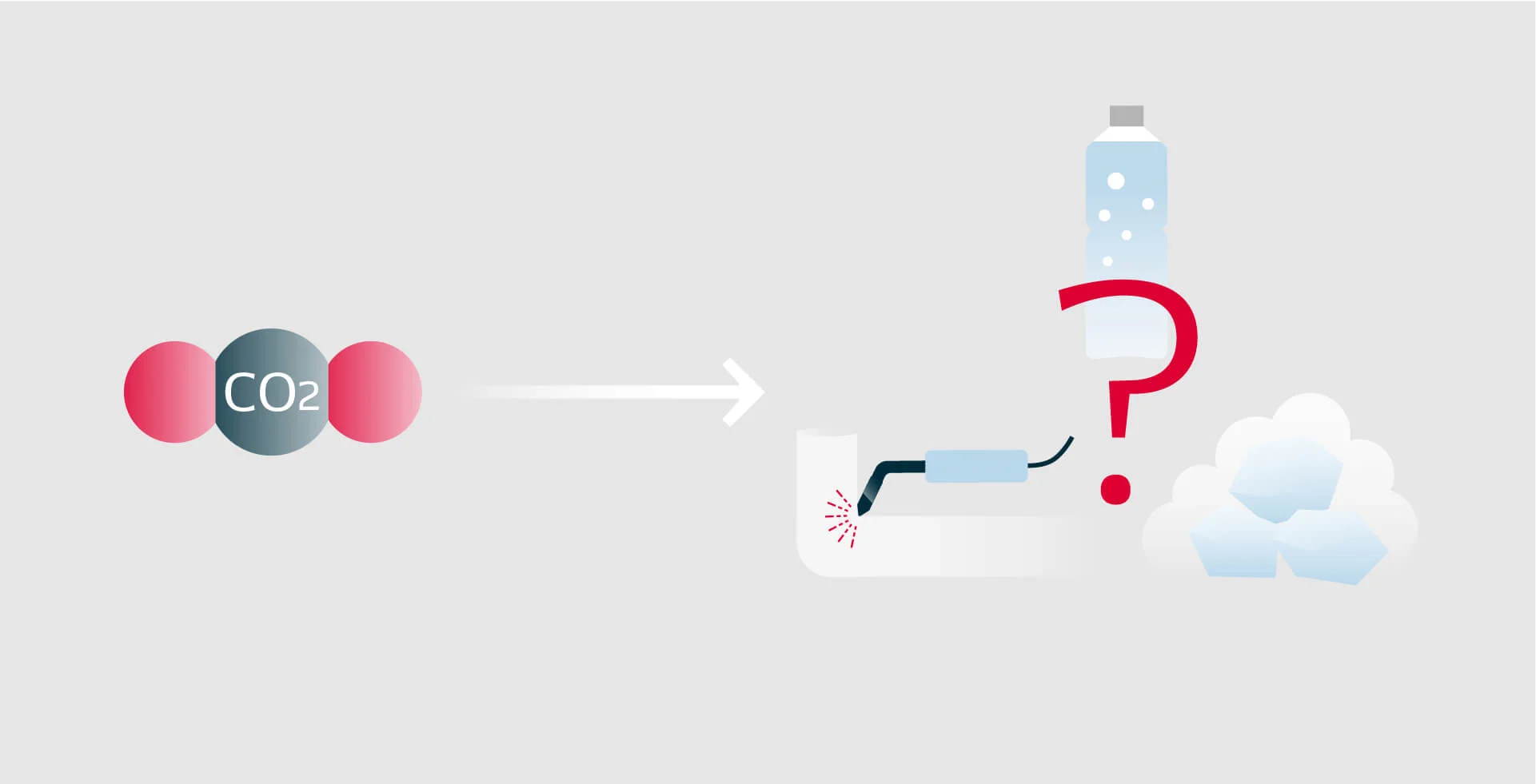

こうした言葉や動きに触れ続けていると、なんだか、CO2って“ワルモノ”みたいに感じられてしまうかもしれません。けれども、実はCO2は、私たちの生活にとって、なくてはならない存在でもあります。身近なもので言えば、炭酸飲料やドライアイスは、CO2が原材料。モノづくりにおいては、金属の溶接や製鋼の際に、酸化を防ぐための大事な材料に利用されています。さらに、CO2の素材活用の研究は各所で進められていて、今後はプラスチックやコンクリートの材料としても利用できるようになりそうです。

増えすぎたCO2を削減することは、もちろん大切。でも、CO2は、敵じゃない。上手に付き合えば味方になってくれるはず――そんなふうに考えることは、きっと間違ってはいないはず。では、具体的にどんな付き合い方が、可能なのでしょうか。

2015年に国連で採択された「パリ協定」は、地球温暖化対策のための国際的な枠組みです。これに則って、日本を含めた120以上の国・地域が「2050年までに“カーボンニュートラル”を実現する」と宣言しています。

カーボンニュートラルとは、「CO2が排出される量と、吸収される量を同じにして、大気中のCO2の増加率をプラスマイナスゼロにしよう」という概念です。これを達成するには、まずは「エネルギーの効率化を進めて省エネルギーにする」、そして「化石燃料から再生エネルギーに切り替える」。それでもCO2を排出してしまう場合に「発生するCO2を回収しリサイクルする」……という3つの進め方が考えられます。

こうしたカーボンニュートラルへ向けた動きにおいて、今後とくに重要になってくるのが、「CO2のリサイクル技術」でしょう。

日本はここ十数年間で“省エネ”の技術に磨きをかけ、CO2の排出量を減らしてきました。しかし、私たちが生きていく上で、そして企業が経済活動を続けていく上でも、CO2の排出量自体を完全にゼロにすることはできません。削減できる量には、どうしても限界があるのです。

地球の環境を守ることと、よりよい生活を追い求めていくこと。それを目指すには、排出したCO2を自分たちで再利用する方法を、本気で追究していくべきではないか。

そんな思いを胸に、デンソーは今、カーボンニュートラルに向けた新たな試みを、推し進めています。

2020年、デンソーは「2035年までに事業活動でのカーボンニュートラルを目指す」と宣言しました。パリ協定で定められた目標ラインよりも、さらに早い段階での達成を目指して、従来からのモビリティ製品やモノづくり、そして新たにエネルギーを利用する領域で、さまざまな取り組みが進んでいます。

その中でも今、新しいチャレンジとして力を入れているのが「CO2循環プラント」の開発プロジェクトです。

モノづくり領域でカーボンニュートラルを目指していくためには、前述の3つの進め方に示した通り、まずは「生産設備の省エネ化、電化を進めること」「使用するエネルギーを再生可能エネルギーに変えていくこと」が大切です。この2つについても、デンソーはこれまでに多くの施策を打ち出してきました。

抑えられそうなところでは、とことんCO2を出さないように努力していく。他方で、そもそも電化ができず再生可能エネルギーも使いにくい、例えば「炉」のような設備では、CO2がどうしても出てしまいます。それがどんなに少量であっても、本気でカーボンニュートラルを目指すなら、見過ごすことはできせません。そこで出番となるのが、CO2循環プラントです。

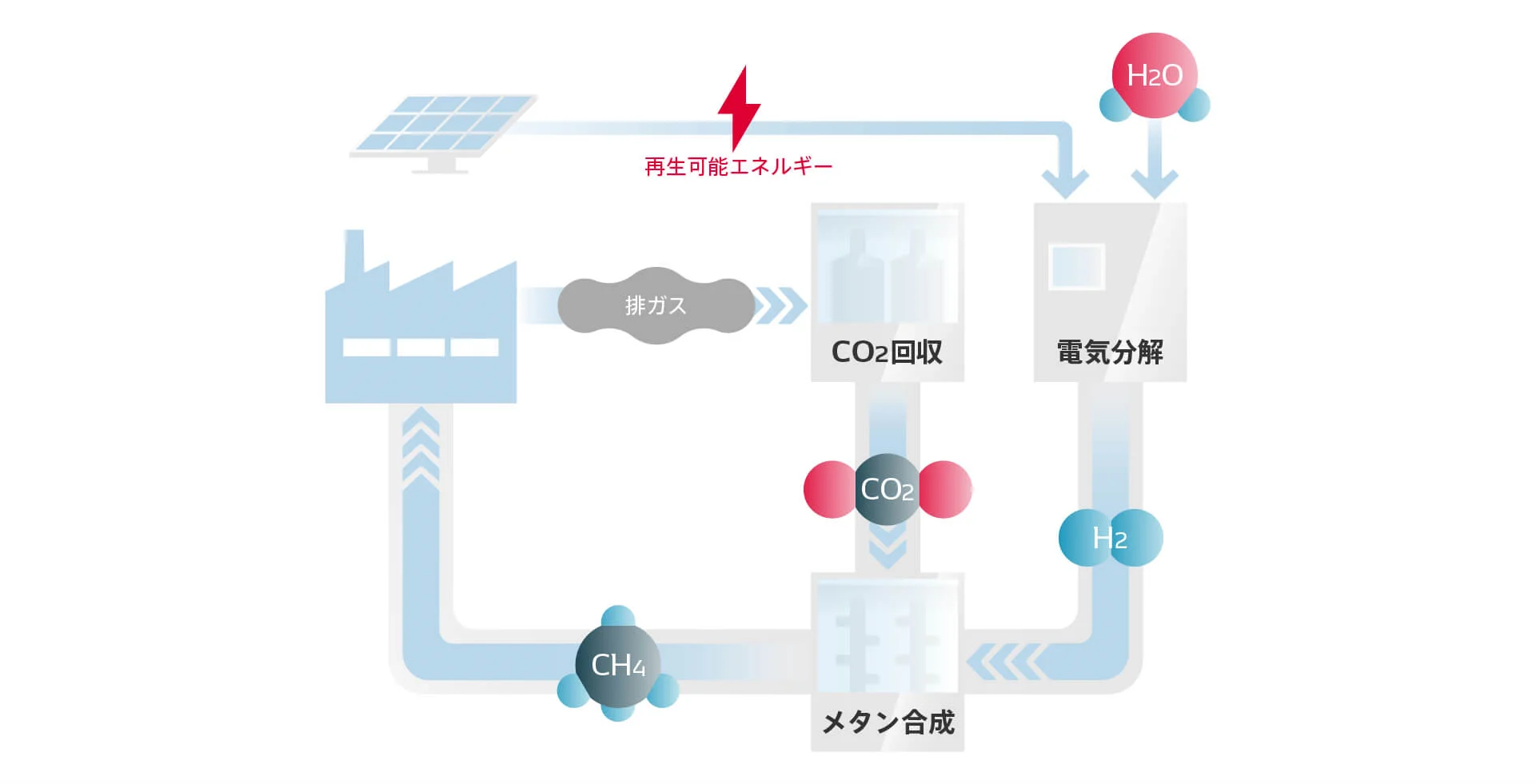

CO2循環プラントは、工場の生産工程で発生する排ガスからCO2を回収し、そこに水素(H2)を結合させてメタンガス(CH4)を合成する施設です。生み出されたメタンガスは、工場で燃料として利用することができます。つまり、「燃料を燃やして出てきたCO2を外に出さずに回収し、それを材料にして再び燃料を生み出す」という、とてもサステナブルなシステムなのです。

デンソーには、こうしたプラントを作る部署も、技術や経験もありませんでした。それでもプロジェクトメンバーたちは「自分たちでつくること」を選びました。その決断について、メンバーのひとりである環境ニュートラルシステム開発部の坂口信也は、次のように説明します。

CO2回収・循環技術の開発は、すでに世の中で、実証レベルで行われています。ただ、対象となっているのは火力発電所や製鉄所などの、CO2濃度の高い排ガスを排出している大規模なプラントばかりです。

なぜなら、現状の技術ではCO2回収効率が悪いため、CO2濃度の高い排ガスを対象にせざるを得ないのです。一般的な製造業の生産設備から排出される、比較的CO2濃度の低い排ガスから、効率よくCO2を回収できるコンパクトなサイズのソリューションは、まだ世の中に存在していません。

製造業の私たちが、『2035年までにカーボンニュートラルを目指していく』という高いハードルを超えていくためには、他力本願で技術力が向上するのを待つばかりではいけない。ならば、自分たちで切り開いていこう。自らが、製造業界のCO2回収のトップランナーとなっていこう、と決意したのです(坂口)

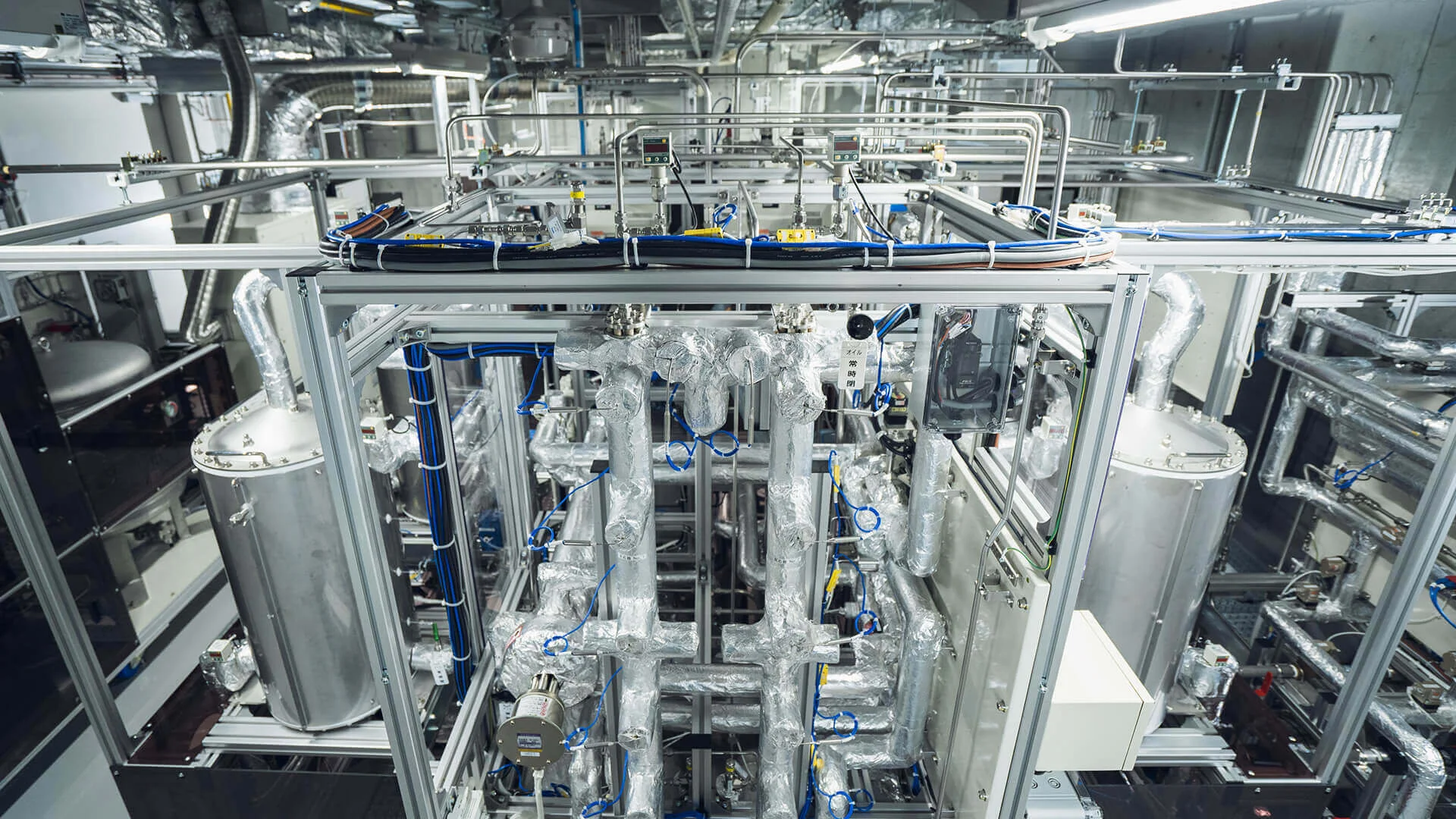

本気でカーボンニュートラルを実現させる、そのためのアクションを主体的に取っていく――そんな意志を強く持ったメンバーたちによって、プロジェクトはどんどん推し進められていきました。そして2020年7月、構想スタートから約20カ月という短期間で、デンソー初のCO2循環を実現するプラントが完成したのです。

とはいえ、現時点ではまだまだプロトタイプです。実際に一度、自分たちで作ってみることで「どこを改善すれば、導入が現実的になるのか」がより鮮明に見えてきたと、同じくプロジェクトメンバーである環境ニュートラルシステム開発部の鈴木雅幸は語ります。

製造業の現場でCO2循環プラントを実用化していくにあたって、大きな課題は2点あります。ひとつは『いかにプラントを小型化するか』という点です。現状の技術で工場にCO2循環プラントを併設しようとすると、極端な話、その工場と同じ広さくらいの敷地面積が必要になる可能性もあります。そうなると、ほとんどの現場で『そんなに空きスペースがないから無理』となってしまう。だからこそ、実用化を目指すならば、『現状の生産設備に後付けで導入可能なサイズになるまで、プラントを小さくすること』が重要なのです。(鈴木)

もうひとつは『エネルギー効率をいかによくするか』という点です。プラントでCO2を回収したり、それを合成したりするのには、大量のエネルギーが必要です。『1トンのCO2を回収するプロセスで、同量のエネルギーを使っている』という状態になってしまっては、元も子もありません。いかに少ないエネルギーでCO2を回収し、メタンガスを合成するか。エネルギー効率はコストにもダイレクトに影響してくるので、CO2循環のシステムを広く普及させるためには、『エネルギー効率を上げて運用コストを下げ、採算が取れるようにすること』が何よりも重要な課題です(鈴木)

知識や経験のない状態から、手探りで組み上げた現状のプラントは、これらの課題をすべてクリアできるものではありません。しかし、現在デンソーは、このプラントを活用して、CO2循環プラントの実用化を現実に近づけるための、新たな技術開発に取り組んでいます。

現在、プロジェクトメンバーたちは、持続可能なCO2循環プラントの実現を目指して、プラントの「小型化」と「高効率化」という大きな課題をクリアするための技術開発に着手しています。

その中でキーとなってくるのが、“新しい素材”の開発です。メンバーのひとりである環境ニュートラルシステム開発部の森本洋平は、「この素材が、プラントの小型化・高効率化のカギを握っている」と意気込んでいます。

従来のCO2回収の仕方は、熱を大量に使う方式がメインです。効率を上げていくためには、熱損失をできるだけなくす必要がある。そこで私たちは、そもそも熱を使わないCO2回収の方式の研究開発をしています。そのために必要なのが、CO2の吸着材です。

これまでの開発では、吸着材は大きく変えず、いかに使う熱を減らすかという取り組みが進められていました。しかし、その行き着く先は、世の中で求められている効率には程遠いと感じたのです。そこで、圧力などの”外に逃げにくいエネルギー”によってCO2を吸着する、根本的に新しい吸着材を作ろうと考えました。

現状の吸着材は、吸着効率がそこまでいいとは言えません。なので、たくさん吸収できるように、その分CO2回収機のサイズを大きくしないといけない。つまり、この吸着材の効率がもっとよくなれば、回収機のサイズが小さくできて、施設の小型化が可能なんです(森本)

デンソーには、これまでに“クルマの排ガスの後処理”の開発で培った「NOx(窒素酸化物)などの有害物質を触媒に吸着させる技術」があります。有害物質とCO2、対象は違うものの、吸着させるメカニズムは一緒なのではないか。この技術を応用することで、CO2の吸着材を劇的にアップデートできるのでは――プロジェクトメンバーたちは、そう考えたのです。

まだ完成には至っていませんが、現状で『従来の10倍の吸着率を誇る素材ができそうだ』というめどは立ってきました。素材開発は私たちの専門分野外ではありますが、社外のパートナーの方々と一緒に、実現に向けて取り組んでいます。

この吸着材を使用した、小型・高効率なCO2回収器を実用化することが、カーボンニュートラル実現のコアだと考えています。技術を高めていけば、工場の排ガスに限らず、さらにCO2濃度が低い大気からでも回収が可能になるかもしれません。そうなると、もっとさまざまな場所でCO2回収ができるようになるはずです(森本)

さらには「高効率化」においても、デンソーがこれまで培ってきた技術が存分に生かせそうです。

化学反応には理論の限界があります。経済合理性に見合う効率を実現しようと思うと、化学反応の限界を超えてしまうんです。経済性と物理現象の矛盾を解決するには、損失として捨ててしまっている熱を有効なエネルギーとして回収して、再利用する必要がある。ここに、『クルマの熱マネジメント』に向き合ってきたデンソーの強みを、存分に発揮できるのです(森本)

システムのマネジメント技術も、システムサプライヤーである私たちの得意分野です。

CO2循環には、CO2回収器やメタン生成する装置、水素を発生させる装置など、複数の設備が連携しあっています。これらをそれぞれ個別に制御するのではなく、全体を俯瞰してマネジメントすることで、最適な結果が出せる。

この視点は、CO2循環プラント内だけではなく、プラントと工場の連携でも重要です。CO2プラントで作られるエネルギーが、工場でエネルギーを使いたいときに使えないと意味がない。工場側の需要に合わせてタイムリーに燃料合成や熱供給していく……そんな全体マネジメントにも取り組んでいく必要があります(坂口)

クルマの排ガスを浄化する技術、クルマの熱マネジメント技術、システムのマネジメント技術――デンソーが丁寧に磨き上げてきた数々の技術が、いま、環境課題の解決に向けた、かけがえのない発明に生まれ変わろうとしています。開発者たちは、普及までを見据えてチャレンジを続けています。

CO2循環のシステムを確立するだけでは、まだ普及まではできないと思っているんです。新しいものだからこそ、『本当にうちの工場でもできるの?』と不安に感じられるでしょう。だからこそ、まずはこの安城プラントの改善を重ね、自分たちが身をもって力強く『できる』ことを証明する。そしてその先で、世界中のデンソーの工場で実現して『どんな環境でもできる』ことを示す。そこまでできたら、世の中にこのシステムを広げていけるようになるはずです(坂口)

CO2循環の仕組みは私たちだけでは達成できません。だからこそ、さまざまなパートナーの方たちとタッグを組んでいきたいと思っています。次世代を担う若者たちが、少しでも健やかで住みよい世界で生きていけるよう、強く責任感を持って、この事業を前に前にと進めていきたいですね(鈴木)

カーボンニュートラル。言葉で言うのは簡単ですが、現状のCO2の排出量を考えれば、それを差し引きゼロにするなんてことは途方もないことだと感じられるかもしれません。

それでもこれは、私たちが責任を持ち「必ず達成する」と宣誓して、取り組むべきことです。私たちの世代が抱えている課題を、次世代に残さないためにも。

「世界中の“製造業”が、CO2を排出しないクリーンな仕事になる」

それが特別なことではなく“当たり前”になる未来に向けて、デンソーはこれからも技術力を磨き続け、業界全体のカーボンニュートラルをリードしていきます。